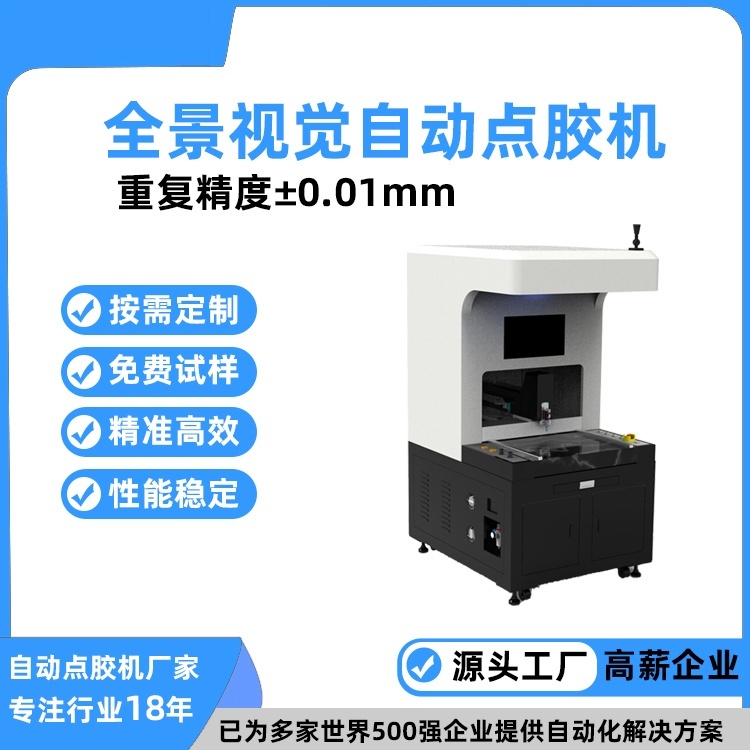

台禾智能设备 高精密3C电子全景视觉点胶机 五金玩具涂胶机打胶机

台禾智能设备 高精密3C电子全景视觉点胶机 五金玩具涂胶机打胶机

台禾智能设备 高精密3C电子全景视觉点胶机 五金玩具涂胶机打胶机

- 产品详情

- 产品参数

视觉点胶机在汽车行业的应用已深度融入新能源汽车制造全流程,以下是具体案例与技术解析:

一、动力电池系统封装

电池模组密封

宁德时代CTP电池包采用8轴联动点胶机器人(重复精度±0.02mm),通过在线红外检测胶层均匀性,导热结构胶填充间隙后导热系数达8W/mK,体积利用率提升20%。

比亚迪刀片电池使用聚氨酯密封胶实现IP68防护,UV活化技术将固化时间从24小时缩短至45分钟,单包减少密封线12米。

FPC/CCS集成母排封装

黄胶、硅酮胶灌封胶量误差控制在±0.5%,视觉检测系统(2000万像素CCD)监控胶线缺陷,良率从92%提升至99.6%。

二、车身结构与轻量化

一体压铸车身粘接

特斯拉Model Y采用汉高Terokal 5089结构胶,60秒内完成6米连续胶线涂布,替代1600个焊点,减重25kg且扭转刚度提升30%。

碳纤维粘接

宝马7系通过双组分环氧胶(厚度0.3mm±0.05mm)连接碳纤维车顶与钢框架,碰撞能量吸收率提升50%。

三、氢燃料电池与电控系统

双极板密封

百谷科技视觉点胶系统结合2D/3D线激光检测胶路缺陷,确保氢燃料电堆气密性,胶宽误差≤0.05mm。

车载充电机(OBC)封装

集成MES系统的智能点胶设备实现胶量追溯,真空压盘排胶技术使胶水利用率达98%,CCD视觉定位误差±0.005mm,防水等级达IP67。

四、智能驾驶系统封装

激光雷达封装

蔚来ET7使用透光率>98%的光学级透明硅胶,耐受-40℃~120℃温差和20G加速度振动测试。

车载芯片粘接

Mobileye EyeQ6芯片采用底部填充胶(间隙0.05mm),热膨胀系数匹配误差<5%,使芯片工作温度降低15℃。

五、内饰与功能性密封

全景天幕粘接

奔驰EQS采用湿气固化聚氨酯胶(3mm胶宽),承受250km/h风压不渗水,隔音性能提升7dB。

中控屏封装

博勤点胶机通过视觉定位系统实现中控屏边框密封,胶线精度±0.02mm,适配多车型柔性生产线。

技术效益对比

指标传统工艺视觉点胶技术

良品率92%99.5%-99.8%

密封胶用量基准值减少18%

工艺节拍120秒/工序45秒/工序

(注:表格仅展示关键数据对比,不包含引用角标)