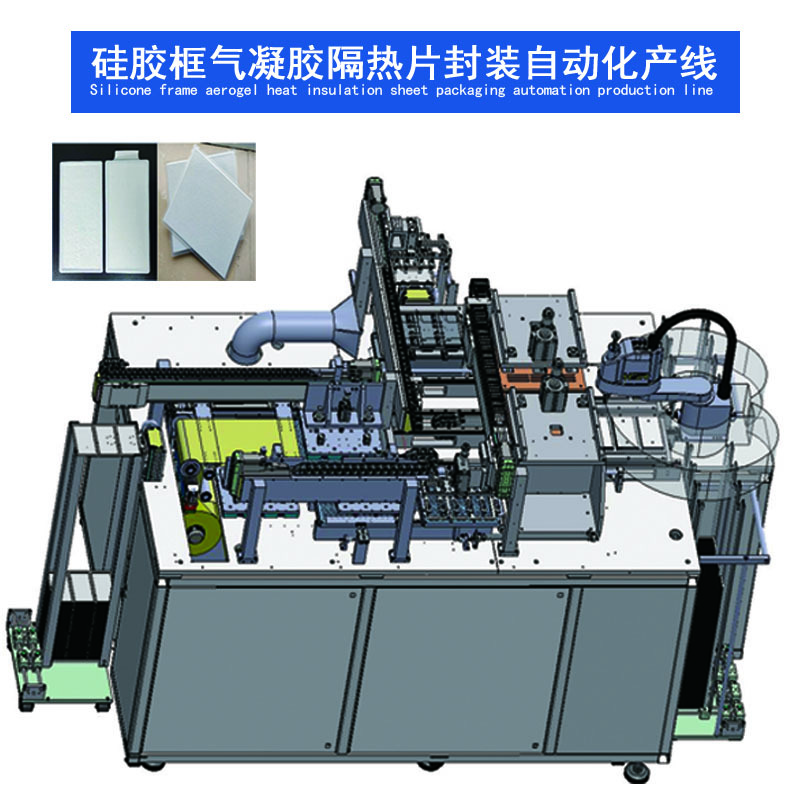

硅胶框气凝胶隔热片封装自动化产线

硅胶框气凝胶隔热片封装自动化产线

硅胶框气凝胶隔热片封装自动化产线

- 产品详情

- 产品参数

设备简介:

Equipment introduction:

1.占地面积: 3.2米*1.8米 Footprint size: 3.2 meters *1.8 meters;

2.UPH≥1550pcs

3.产品尺寸范围:长100-320mm*宽100-220mm*厚1.5-10mm

Product size range: L100-320mm*W100-220mm*H1.5-10mm

4.组装公差:±0.2mm。Assembly tolerance: +0.2mm

5.兼容连体硅胶框与单体硅胶框

新能源气凝胶隔热片全自动封装产线

核心性能:

整线综合产能达1200PCS/H以上,组装与贴装精度均控制在±0.2mm,良品率≥97%。

兼容尺寸范围广,支持长度100~255mm、宽度150~250mm、厚度1~10mm的短刀片型隔热片,支持非标定制。

工艺流程:

从气凝胶芯材自动上料、裁切、PET膜封装,到真空热压成型、测厚分拣、双面贴胶,实现全流程自动化。

采用柔性单体设备结构,支持独立或联机生产,集成厚度检测与正反面贴胶功能,减少人工干预。

应用场景:适配动力电池电芯间气凝胶隔热垫封装,满足隔热、缓冲及防火需求。

2. 动力电池高精度隔热片技术成功案例

技术路径:

硅胶框款动力电池隔热片封装自动化率超95%,集成涂胶、热压定型、封装等工序,减少移动次数以提升良率。

采用CCD摄像机实现全工序缺陷检测,关键工艺点(如封装贴合精度)通过AI算法实时监控。

封装与隔热材料适配:

短刀电芯间采用预氧丝气凝胶隔热片,结合PET/PI膜热压封装工艺,阻隔热失控扩散,提升电池包安全性。

生产线兼容硅胶框、双面胶等辅材自动组装,适配动力电池的紧凑型封装需求。

3. 行业标杆项目:国内外多个大型工厂产线成功应用

产线设计:

引入真空热压封边设备,实现气凝胶隔热垫与电芯外壳的高精度贴合(±0.2mm),确保结构紧密性。

成果验证:

已应用于国内外多家知名大型电池企业,热失控防护性能通过行业严苛测试