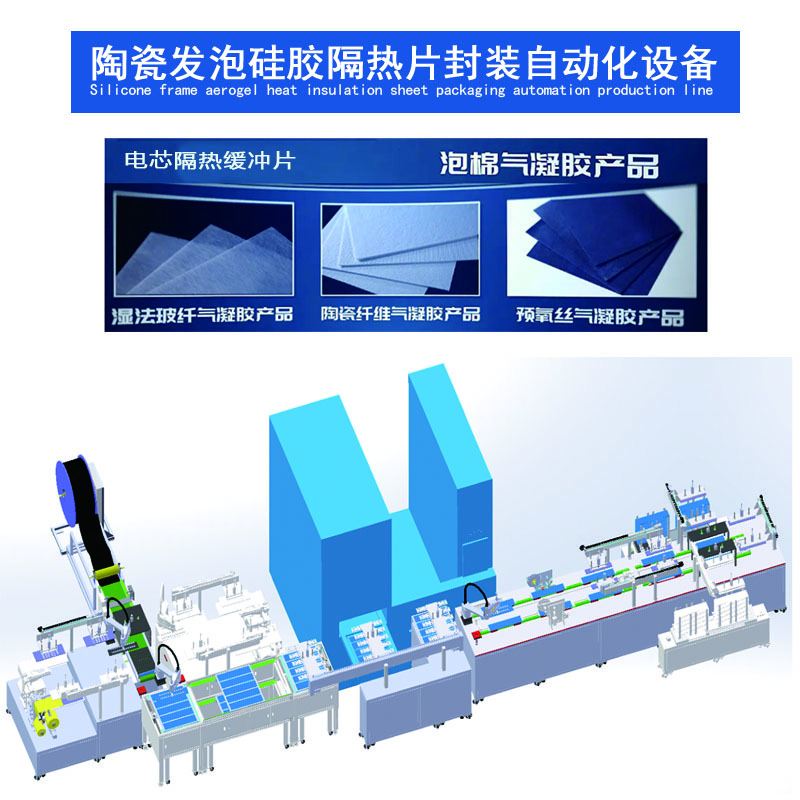

陶瓷发泡硅胶隔热片封装自动化设备

陶瓷发泡硅胶隔热片封装自动化设备

陶瓷发泡硅胶隔热片封装自动化设备

- 产品详情

- 产品参数

陶瓷发泡硅胶隔热片封装自动化工艺

一、材料特性与封装需求

陶瓷化发泡硅胶性能

通过添加陶瓷化助剂,使硅胶在高温下形成陶瓷层,提升防火性能(耐火极限≥1200℃)和结构稳定性,适用于动力电池等高热场景。

发泡结构赋予材料轻量化、低导热系数(0.05~0.15 W/m·K)及缓冲性能,满足电芯间隔热、减震需求。

封装工艺目标

需实现气凝胶/发泡硅胶与PET膜、硅胶框的高精度贴合(±0.2mm),兼顾密封性、耐温性及生产效率(≥1200PCS/H)。

二、核心封装工艺流程

材料预处理

自动裁切与定位:发泡硅胶芯材经自动上料机输送,通过激光或模切设备裁切至目标尺寸(100~250mm×100~200mm),并完成硅胶框同步定位。

表面活化:对硅胶表面进行等离子处理,增强与PET膜的粘接强度。

自动化封装工艺

带硅胶框两片封装:

硅胶框与芯材精准叠合后,上下覆盖PET膜,通过真空热压机(温度150~200℃、压力0.5~1.0MPa)完成密封,确保无气泡残留。

柔性包覆工艺:

采用单张PET膜四边折角包覆或两侧长边包覆,结合硅胶条增强边角强度,适配异形隔热片封装需求。

后处理与检测

测厚分拣:接触式测厚仪检测封装厚度偏差(±0.1mm),自动剔除超差品,良品率≥97%。

双面贴胶:贴胶机以±0.2mm精度完成双面胶贴合,提升隔热片与电池模组的装配效率。

三、关键自动化设备与技术

设备集成方案

真空热压封装机:集成温度、压力闭环控制模块,支持快速升降温(≤30秒),适应连续生产节奏。

CCD视觉定位系统:通过高分辨率摄像头实现芯材与封装材料的亚毫米级对位,降低人工校准成本。

工艺优化技术

AI缺陷检测:基于深度学习算法识别封装气泡、折角破损等缺陷,实时反馈至生产系统调整参数。

柔性产线设计:模块化设备支持快速换型,兼容不同尺寸(厚度1~7mm)及封装形式(硅胶框/PET膜)切换。

四、典型应用案例

采用预氧丝气凝胶与陶瓷发泡硅胶复合隔热片,通过真空热压工艺实现电芯间无缝贴合,提升电池包能量密度与热失控防护能力

全自动产线集成裁切、包覆、热压及分拣功能,适配新能源汽车电池模组中陶瓷发泡硅胶隔热片的规模化封装,产能达1800PCS/H