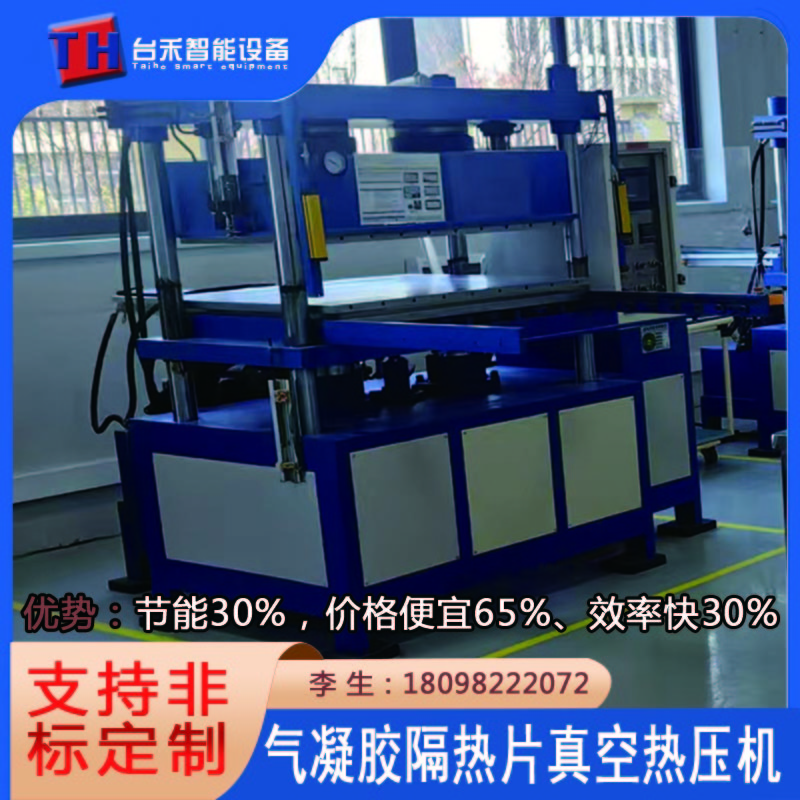

气凝胶隔热片专用轻型真空热压机

气凝胶隔热片专用轻型真空热压机

气凝胶隔热片专用轻型真空热压机

- 产品详情

- 产品参数

气凝胶隔热片真空热压机技术解析

一、设备结构与核心组件

机械框架设计

采用四柱式结构或三梁四柱刚性框架,底座由槽钢(如100×80、200×100型号)焊接而成,配备防震机械装置以提高稳定性。

压合部使用P20模具钢或合金材料,确保高温高压下的抗变形能力。

动力与控制系统

液压系统:由伺服电机(推力5~100kN)、油泵、油缸组成,支持高精度压力控制(误差≤±3%)。

电控系统:集成PLC微电脑触控界面,实时显示并调节温度(范围50~300℃)、压力(0~50MPa)、真空度(≤-0.1MPa)等参数。

辅助模块

安全光栅、信号报警灯保障操作安全性,平衡脚杯适配不同地面条件。

真空泵组实现快速抽真空(抽气速率≥20m³/h),配合密封腔体完成高效封装。

二、工作原理与工艺流程

核心工艺步骤

上料:自动供膜机输送PET/PI膜、硅胶框、气凝胶毡等材料至压合工位。

预热:电加热板升温至设定温度(如180~220℃),软化热熔胶层以增强粘接性。

抽真空:真空泵将腔体压力降至-0.095MPa以下,排除气泡并保证材料紧密贴合。

热压保压:伺服电机施加10~30kN压力并维持60~120秒,使气凝胶与封装材料形成稳定复合结构。

冷却定型:冷压工位通过风冷或水冷系统快速降温,固定材料形状并减少回弹。

自动化生产线集成

包含双工位压合机、正反剥膜机、涂胶机、模切机等模块,实现从原料到成品的全流程自动化(节拍≤30秒/片)。

典型封装结构:PET膜+硅胶框+气凝胶+PET膜,五层复合结构提升隔热与机械性能。

三、技术优势与性能指标

高精度控制

数控压力传感器与PID温控算法确保压力波动≤±1%、温度偏差≤±2℃。

材料兼容性

适配气凝胶毡、陶瓷纤维、泡棉等多种隔热材料,支持PET/PI膜、硅胶框等封装工艺。

可扩展至冷凝胶、云母片等新能源电池材料的热压封装。

安全与可靠性

通过1000V耐压测试与IP54防护等级认证,满足汽车级电子部件标准。

设备MTBF(平均无故障时间)≥5000小时,支持24小时连续生产。

四:应用新能源汽车

用于动力电池模组间气凝胶隔热片封装,延缓热失控扩散(导热系数≤0.02W/m·K)35。

适配电池包上盖、电芯间隔热垫,满足UL94 V-0阻燃标准